固体医药GMP净化车间之净化空调系统设计

药品GMP的精髓在于净化车间的合理设计与布局以及在药品生产过程中,实行全程规范化管理,防止药品的污染、交叉污染和混淆,确保药品安全有效和质量均一.笔者根据多年来从事GMP管理和生产的经验,结合《药品生产质量管理规范》和《洁净厂房设计规范》,就固体制剂GMP车间的合理设计与布局提出几点看法之净化空调系统设计篇.

净化空调系统应根据净化车间的实际情况来合理设计实际上净化空调系统最怕的就是污染,一旦遭受污染,洁净室内只要风能到达的空间均会被污染.为杜绝或减少这样的现象的发生,最好的办法就是防止系统遭受污染.系统遭受污染主要是粉尘污染、湿度(水分) 污染、细菌和霉菌的污染.因此要解决这三大污染源可以从以下几方面来考虑:

1 防止粉尘污染

合理布置送风和回风管道以及功能间的合理布局,将易产尘的功能间布局在一条线上共用一条送风、回风系统,以及相匹配的除尘系统,功能间相对过道为负压,在验证的有效时间内经常清洗过滤系统.其余功能间在一条线上共用一条送风、回风系统,两条线通过气闸室或传递窗进行有效连接.

2、防止湿度(水分)污染

在产湿量大的工序安装除湿装置或在其功能间设置全排风口并相对其他功能间为负压.

3、防止细菌和霉菌的污染

A、保证原辅料未受污染,操作人员以及物料工具未受污染.

B、保证按照工艺规程以及GMP要求进行合理生产.

C、厂房应当有适当的照明、温度、湿度和通风,确保生产和贮存的产品质量以及相关设备性能不会直接或间接地受到影响[1],回风口、排风口以及除尘设备等清洁干燥.

D、洁净区与非洁净区之间、不同级别洁净区之间的压差应当不低于10帕斯卡.必要时,相同洁净度级别的不同功能区域(操作间)之间也应当保持适当的压差梯度[2].

GMP净化车间通过以上这样的设计与布局能收到如下效果

1、有效的防止药品被外界污染和洁净区内物料的交叉污染.

2、有效的利用回风,节省能源,降低能耗.

3、合理利用洁净区,提高洁净区面积利用率.

4、合理利用设备,减少设备闲置、资金浪费.

5、确保药品质量均一、安全有效、质量稳定.

实施医药GMP车间净化是在不断的完善与规范,软件完善固然重要,但硬件的合理设计与布局以及实践生产经验也尤为重要,这就需要企业的管理者和全体从业人员牢记,药品GMP的贯彻实施需要药品生产企业在生产全过程规范并确保质量的均一,药品的安全有效、质量稳定是第一位,药品生产企业只有在合理布局的厂房内规范化生产和管理,才是对病人的健康负责,企业也才能有生存的空间.

参考文献:

[1]《药品生产质量管理规范》(2010年修订):第四十二条

[2]《药品生产质量管理规范》(2010年修订):第四十八条

在没有对客户需求进行深入了解后就报价的行为就是耍流氓.

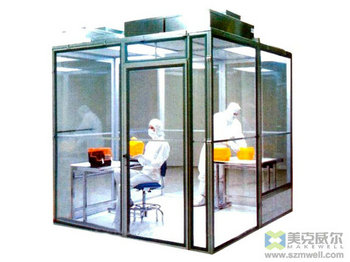

美克威尔一家有态度的净化工程公司,按需量身设计洁净工程方案,拒绝生搬硬套,造价更合理实惠.

免费:上门量房+按需设计方案+不含隐形消费报价.